利用各项生物质的资源进行产品加工与制造,用 以代替木材、水泥等材料使其成为新型的环保可循环 材料。该种材料对于环境保护与资源节约以及发展循环经济有重大意义。生物质材料中挤出加工的应用多 在于木塑复合材料领域,将秸秆、木屑、锯末等材料作 为充填物加入高分子材料中造粒共混挤出。其中废纸纤维挤出的应用仍较少,且废纸纤维的处理多为模压, 加工成本高、用时长及效率低。基于废纸纤维挤出的 连续加工虽有一定进展,但却局限于材料成品单一,试 验分析不完整等因素,不能完全探索出可行的挤出加 工工艺参数。且现有对螺杆挤出工艺参数研究均针对 塑性高分子材料,对于纤维材料为基材的挤出工艺影 响与机理方面,仍较为空白,有较大补充空间。

1 试验材料和方法

1. 1 试验材料与设备

课题组选用的试验材料包括: 某包装材料厂废弃 瓦楞纸的瓦楞纸芯; 某化学试剂公司的羧甲基纤维素 钠( CMC) ,分析纯( analyticalreagent,AR) ; 某化工公司 的丙三醇 C3H8O3,分析纯 AR。 选用的试验设备包括: 某设备有限公司制造的 TD7-PFI 立式磨浆机; 上海精宏试验设备有限公司的 DHG-9247A 电热鼓风干燥箱; 某公司开发制造的 JB 系列搅拌机; 某塑 料机械制造的单螺杆塑料挤出机; 实验室自行设计的 螺杆挤出模头。

1. 2 制备方法

废纸纤维挤出加工具体制备流程如图 1 所示。

1) 废纸打浆。将废纸破碎为细小片状,并于清水 中浸泡 24 h,待纤维充分软化后通过打浆机将废纸打 浆至絮状,经 0. 075 mm( 200 目) 纱网过滤,并挤出试 样水分,获得中水的质量分数为 70% 的废纸浆。

2) 浆料混合。将质量分数分别为 13% 、10% 的 羧甲基纤维素钠( CMC) 和甘油加入制备的纸浆内,加 入适量水保证水的质量分数为 71. 5% 。然后将物料 在 85 ℃水浴锅搅拌 10 min,使物料混合均匀。

3) 挤出成型。将混合均匀的浆料置于挤出机填 料口,控制温度、转速及模头形状等因素,获得连续挤出的生物质型材。

4) 冷却烘干。将挤出型材送入烘箱,在 60 ℃ 环 境下烘干 6 h,通过修边定型等工艺,获得最终的挤出 试样。

1. 3 试验方案设计

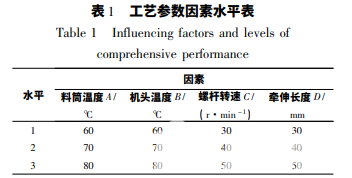

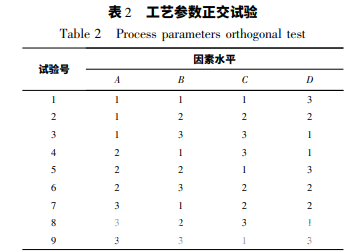

根据前期原理性试验结果,确定挤出工艺参数的 影响因素及水平,具体见表 1。正交试验安排见表 2。

1. 4 试验性能测试

采用 GB /T 1936. 2—2009《木材抗弯弹性模量测 定方法》,测试挤出样品的抗弯弹性模量; 采用 GB /T 1936. 2—2009《木材抗弯强度试验方法》,测试挤出样 品的抗弯强度; 采用 GB /T 1936. 2—2009《木材顺纹抗 压强度试验方法》,测试挤出样品的抗压强度; 采用 GB /T 1932—2009《木材干缩比测定方法》,测试挤出 样品的干缩比; 采用 GB /T 1933—2009《木材密度测定 方法》,测试挤出样品的密度。

2 试验结果与讨论

由于挤出试样用作代木材料, 抗弯强度与抗压强度作为主要性能,密度和干缩比为 次要性能。通过专家评判法,将抗压强度权重因数赋 值 0. 4,抗弯强度与抗弯弹性模量权重因数均赋值 0. 2,密度与干缩比权重因数均赋值 0. 1,获得试样的综合 评分。料筒温度 70 ℃,机头温度 70 ℃,螺杆转速 40 r/min,牵伸长度 40 mm。可知决定挤出试 样综合性能的影响排序为机头温度 > 螺杆转速 > 牵伸 长度 > 料筒温度; 决定挤出试样抗压强度、抗弯强度及 干缩比及密度的影响排序为机头温度 > 螺杆转速 > 牵 伸长度 > 料筒温度; 决定挤出试样抗弯弹性模量的影 响排序为机头温度 > 料筒温度 > 牵伸长度 > 螺杆转 速。在具体提高某一项指标时可用作独立参考条件。挤出试样的抗 弯弹性模量和密度降低; 而抗弯强度、抗压强度和干缩 比均在 70 ℃时达到拐点。这是由于料筒温度为混合 浆料的反应温度,决定了混合浆料的混炼效果。当料 筒温度过低时,纤维浆料过硬,流动性差,容易在挤出 料筒内堆积,影响挤出效果; 随着料筒温度的增加,纤 维材料软化,混合浆料流动性增强,使挤出顺利连续进 行,堆积现象减少,故试样密度降低; 但料筒温度过高 时会使纤维材料焦化,影响材料与添加剂之间的混合 与反应,且影响物料流动性,降低浆料黏度,造成试样 冷却定型中易出现裂痕,强度低等问题。同时,料 筒温度过高会使胶黏剂粘壁,水蒸发为蒸气,造成挤出 试样不规整,甚至喷浆; 当料筒温度过低时,胶黏剂与 生物质纤维反应不完全,挤出试样含有一定的胶黏剂 颗粒,影响试样性能。在 60 ~ 80 ℃ 合适范围内,料筒 温度的最佳值为 70 ℃。随着螺杆转速的提高,挤出机生产速率提高,剪切 速率增加,物料在料筒内以层流状向前运送,反应时间 减少,焦化现象也减少,使试样挤出产量、成型周期和 物料连贯性及表观质量均提高,物料的混炼效果好,制 品被挤出口模后表面光滑,外观质量较好; 但随着螺杆 转速的进一步提高,混合浆料表观黏度下降,反应时间 过短,混炼时间过少,挤出试样含有一定的胶黏剂颗 粒,且浆料在口模中融合效果变差,牵伸冷却不均匀, 试样各项性能降低。

3 结论

1) 料筒温度过高会使胶黏剂粘壁,水份蒸发,试 样不规整,甚至喷浆; 当料筒温度过低时,胶黏剂与生 物质纤维反应不完全,试样含有胶黏剂颗粒。

2) 机头温度较低时,混合浆料黏度增大,流动性 降低,纤维易过早冷却固化,挤出试样不规则; 机头温 度过高时,浆料内部水分蒸发,试样出现裂纹和气孔, 甚至喷浆。

3) 随着螺杆转速的提高,剪切速率增加,物料在 料筒内以层流状向前运送,焦化现象减少,物料的混炼效果好; 但螺杆转速过高,混合浆料表观粘度下降,反 应时间过短,挤出试样含有一定的胶黏剂颗粒,牵伸冷 却不均匀。

4) 牵伸长度过短时,纤维连接不紧密,易产生裂 纹,尺寸比预期小; 牵伸长度过大时,混合浆料在模口 堆积,尺寸不稳定,挤出速率不均匀,物料各段密度不一。 综上,料筒温度为 70 ℃,机头温度为 70 ℃,螺杆 转速为 40 r/min,牵伸长度为 40 mm 时试样综合性能 最优,且决定挤出试样抗压强度、抗弯强度、抗弯弹性 模量、干缩比和密度的最大影响因素均为机头温度。 本研究获得适用于生物质材料连续挤出加工工艺 参数,对生物质材料连续挤出生产工业应用具有一定 实际意义。但本研究仍有一些不足,如挤出机为小型 机,挤出模头形状单一,今后需进一步对挤出机类型与 口模形状进行分析。